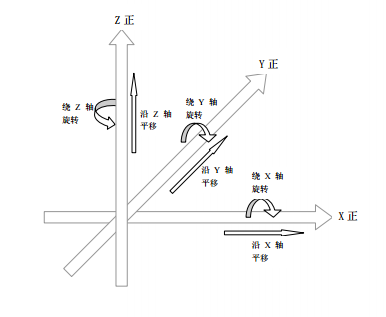

所谓3-2-1法基本原理是测取3点确定平面,取其法向矢量作为第一轴向;测取2点确定直线,通过直线方向(起始点指向终止点)作为第二轴向;最后测取一点,根据测量的面、线、点最终确定坐标系零点。在空间直角坐标系中,任意零件均有六个自由度,即分别绕X、Y、Z 轴旋转和分别沿X、Y、Z轴平移。

建立零件坐标系就是要确定零件在机器坐标系下的六个自由度,3-2-1法建立空间直角坐标系分为三个步骤:

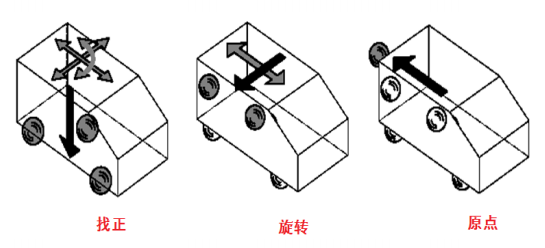

(1)找正(确定零件在空间直角坐标系下的3个自由度:2个旋转自由度和1个平移自由度)

使用一个平面的矢量方向找正到坐标系的Z正方向,这时就确定了该零件围绕X轴和Y轴的旋转自由度,同时也确定了零件在坐标系Z轴方向的平移自由度。此时零件还有围绕Z轴旋转的自由度和沿X轴和Y轴平移的自由度。如图8-3(a),我们假设用放置在XY平面上的球代表三个点,然后将工件放在这些点上,于是工件只能在XY平面上移动和旋转。我们称之为"找正"。黑色箭头:找正的方向;灰色箭头:未限制自由度的方向。

(2)旋转(确定零件在空间直角坐标系下的2个自由度:1个旋转自由度和1个平移自由度)

使用与Z正方向垂直或近似垂直的一条直线旋转到X正,这时就确定了零件围绕Z轴旋转的自由度,同时也确定了零件沿Y轴平移的自由度。此时,零件还有沿X轴平移的自由度。需要注意的是,在确定旋转方向时需要进行一次投影计算,将第二基准的矢量方向投影到第一基准找正方向的坐标平面上,计算与找正方向垂直的矢量方向,用该计算的矢量方向作为坐标系的第二个坐标系轴向。 这个过程应该由测量软件在执行旋转命令时自动完成计算。如图8-3(b),将工件向着放置在一边的两个球移动,这两个球代表X轴的方向,现在工件只能沿着X 轴方向移动,我们称之为“旋转”。

(3)原点(确定零件在空间直角坐标系下的1个自由度:1个平移自由度)

使用矢量方向为X正或X负的一个点就能确定零件沿坐标系X轴平移的自由度。最后一步我们将工件沿着X轴方向移动到另一个球上,现在工件的位置被固定了并有很高的重复性。我们称之为"原点平移"。

以上三个步骤:一个找正,一个旋转,三个原点,我们就能建立一个完整的零件坐标系,建立一个完整的坐标系至少需要6点。

- 创客小智

- 13386857925 , 木子文武 , 创客小智 等3人 赞同

关于【GD&T】标准在PC-DMIS软件中的支持情况,你应该必须清楚的知道。

从两个方面谈起:

一. PC-DMIS软件支持哪些国家和国际尺寸公差标准?

1. ASME Y14.5 – 2009 Dimensioning and Tolerancing

注:美国机械工程师学会-尺寸公差标准

2. ASME Y14.5.1M – 1994 Mathematical Definition of Dimensioning and Tolerancing Principles

注:美国机械工程师学会-尺寸算法定义和公差原则

3. ISO 1101 – 2004 Geometrical Tolerancing

注:ISO 产品几何技术规范

4. ISO 14405-1: 2010 Linear Sizes – Envelope requirement

注:ISO产品几何技术规范-线性尺寸-包容要求

二. PC-DMIS 2016版之后,对GD&T的支持更新计划

1. ISO 1101 - 2012 (revisions will be supported in PC-DMIS 2016 – 2017)

2. ISO 14405 - 1 - 2010 (revision will be supported in PC-DMIS 2016 - 2017)

我已经开始试用了,哈哈

如果觉得不错,请分享~

共0条评论

最新评论

举例,我要测量侧面的点,但是零件Z轴有变形,我用相对测量,Z面低下去,侧面点跟着低,Z面高出去,侧面点跟着高。

但是这个相对深度如何控制呢

共0条评论

最新评论

测量策略实例:

在PC-DMIS工具栏上点击DCC模式,选择“插入”—“特征”—“自动”—“圆”,打开自动测量圆对话框,如图所示:

在特征属性框中键入所要测量圆的理论圆心位置、 曲面矢量及角矢量,在测量属性中键入理论直径,及测量角度范围等;

点击"测量策略"选项,选择 "CircleAnalogScanStrategy"(圆扫描策略):

1、在"设置"选项卡中选择测量的目的(包括:大小,位置,形状三个选项);"曲面类型"中选测测量曲面的加工类型(包括:抛光面,机械加工面,磨光面和铸造面);

2、在"高级"选项卡中对扫描参数进行设置,包括:采点密度、扫描速度、加速度、扫描偏置力等;

3、在"过滤器"选项卡中对过滤参数进行设置,包括:离群值(标准偏差),筛选器类型,UPR等。一般采用默认值即可;

4、在"控制类型"选项卡中对过设置扫描终止类型; 激活测量图标,点击创建,测量机将自动测量指定的圆,同时在编辑窗口中创建此圆的程序。

共0条评论

最新评论

测量策略实例:

在PC-DMIS工具栏上点击DCC模式,选择“插入”—“特征”—“自动”—“圆”,打开自动测量圆对话框,如图所示:

在特征属性框中键入所要测量圆的理论圆心位置、 曲面矢量及角矢量,在测量属性中键入理论直径,及测量角度范围等;

点击"测量策略"选项,选择 "CircleAnalogScanStrategy"(圆扫描策略):

1、在"设置"选项卡中选择测量的目的(包括:大小,位置,形状三个选项);"曲面类型"中选测测量曲面的加工类型(包括:抛光面,机械加工面,磨光面和铸造面);

2、在"高级"选项卡中对扫描参数进行设置,包括:采点密度、扫描速度、加速度、扫描偏置力等;

3、在"过滤器"选项卡中对过滤参数进行设置,包括:离群值(标准偏差),筛选器类型,UPR等。一般采用默认值即可;

4、在"控制类型"选项卡中对过设置扫描终止类型; 激活测量图标,点击创建,测量机将自动测量指定的圆,同时在编辑窗口中创建此圆的程序。

共0条评论

最新评论

如果测量机使用的是扫描测头(如X1、X3、X5等)针对于直线、平面、圆、圆柱、圆锥等特征可以借助于PC-DMIS测量策略来对特征进行自动扫描测量。对特定自动特征可选择PC-DMIS预先定义的方案进行测量,针对相应的特征测量策略如下:

圆:

自适应圆扫描(Adaptive Circle Scan) - 通过扫描测量圆

圆柱:

自适应圆柱线扫描 (Adaptive Cylinder Line Scan)- 沿平行于圆柱轴线方向在圆柱上扫描多条线。圆柱可以是螺纹曲面,也可以是平滑曲面。使用此策略时,测头测尖的直径必须大于螺纹间凹处的尺寸,以扫描时防止测头晃动。

自适应圆柱螺旋扫描 (Adaptive Cylinder Spiral Scan)- 在圆柱内部按照设定的螺距执行螺旋扫描。

自适应圆柱同心圆扫描(Adaptive Cylinder Concentric Circle Scan) - 在圆柱不同高度上扫描圆。

圆柱置中螺纹扫描(Cylinder Centering Thread Scan Strategy) - 通过将测头置中于螺纹中,执行螺纹扫描。使用此策略时,测尖的直径必须大于螺纹间凹处的尺寸,以防止测头晃动。

直线:

自适应线性扫描(Adaptive Linear Scan) - 沿指定方向执行单线扫描。

圆锥:

自适应圆锥同心圆扫描(Adaptive Cone Concentric Circle Scan) - 在圆锥不同高度上扫描圆。

自适应圆锥线扫描 (Adaptive Cone Line Scan)- 在指定圆锥上执行多线扫描。

平面:

自适应平面圆扫描(Adaptive Plane Circle Scan) - 在定义的平面上执行圆形扫描路径。

自适应平面线扫描( Adaptive Plane Line Scan) - 在定义的平面上执行线形扫描路径。

自适应自由形状平面扫描(Adaptive Free From Plane Scan) - 通过沿点集定义的路径扫描平面。

共0条评论

最新评论

相对测量实例:

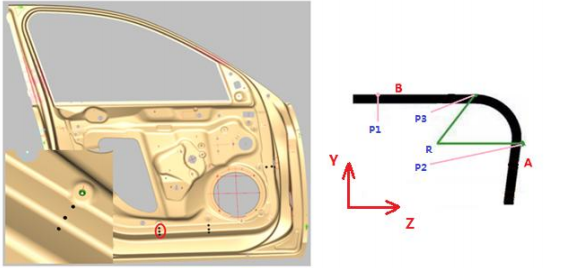

"角点"是将钣金件向两面弯曲,在弯曲处两侧上的点,用于控制两个面在法线方向的偏差 。 此种类型的点在两个面的法线方向均可能出现偏差,导致测针无法在正确的位置进行测量。

测量方法:

1. 选择相对测量/常规 (I,J,K, X,Y,Z)模式,测量预测点P1,此点用于确认B面的初始位置;

2. 测量P2点,在相对测量对话框选择"相对于多个元素"Y方向选择P1。即用P1的Y方向作为参考,控制测量P2点的深度;

3. 测量P3点,在相对测量对话框选择"相对于多个元素"Y方向选择P1,Z方向选择P2。用 P1,P2的实际位置为参考可准确的测量P3位置。

共0条评论

最新评论

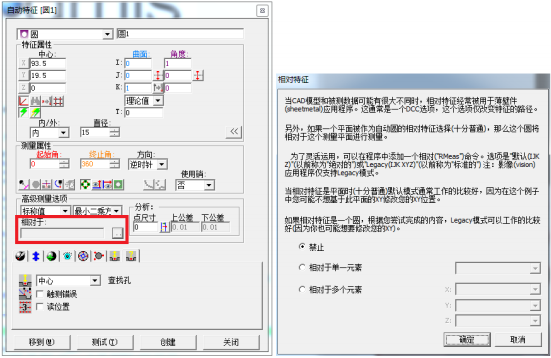

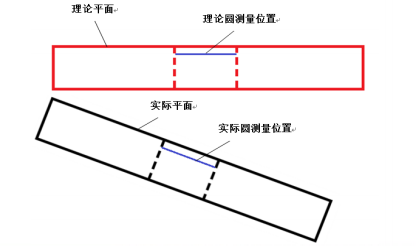

相对测量是指在测量特征时,选择一个已经测量过的特征作为参考特征,然后根据被测特征理论值与参考特征理论值之间位置的关系,由参考特征的实测值重新计算被测特征的目标值,然后根据这个目标值去测量被测特征。即使工件发生了较大偏差,只要特征之间的相对位置不变,就仍然可以实现自动测量。自动测量选项如图,测量过程中根据实际情况,既可以相对于单一元素测量,也可以相对于多个元素测量。

使用相对测量时,首先需要在程序中添加相对测量命令:“插入”—“参数设置”—“自动相对测量”,相对测量有两种模式:

1、相对测量/默认 (I,J,K, T)

2、相对测量/常规 (I,J,K, X,Y,Z)

如果仅仅需要相对测量调整特征的方向,在这个情况下,使用"默认(I,J,K, T)模式"即可; 如果需要同时对测量元素的方向和位置进行调整,则使用"常规(I,J,K, X,Y,Z)模式"。

如图所示假定要测量一个平面(PLN1)和平面上的一个圆(CIR 1)而平面和圆的位置与理论位置发生了比较大的变化。此时可以选则"相对测量/默认 (I,J,K, T)"模式,先测量平面,在测量圆时在相对测量对话框选择"相对单一元素"中将平面(PLN1)作为其相对测量的特征, PC-DMIS会参考平面(PLN1)的矢量方向对圆的测量位置进行调整重新计算圆的测量位置,自动测量圆(CIR 1)。

共0条评论

最新评论

- 郭泽豪

- 13771969134 等1人 赞同

PC-DMIS提供了碰撞测试的功能,方便了用户在在软件中自动模拟测量的实际过程,检测 编辑的程序在运行时是否会发生碰撞。进行碰撞测试时应确保―图形显示‖窗口以“曲面模式”显示零件模型。

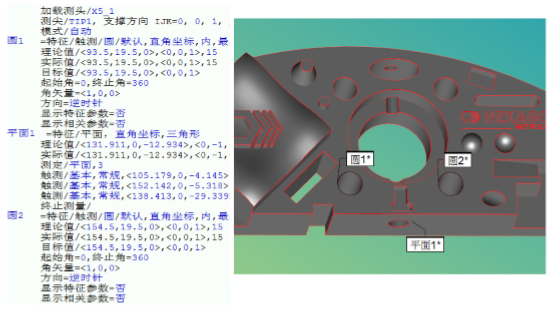

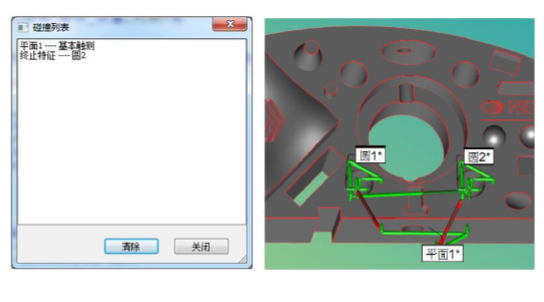

如图所示,脱机编写了测量圆-面-圆的程序,对程序进行碰撞测试

1、“视图 ”—“路径线‖,PC-DMIS 会在―图形显示‖窗口内显示测头的路径线;

2、“操作”—“ 图形显示窗口”—“碰撞测试‖。

PC-DMIS会自动执行程序进行碰撞测试,当结束时图形显示窗口里将会红色线绘出受影响 的轨迹。此外, PC-DMIS还显示碰撞列表对话框,帮助用户在其零件程序中快速找出碰撞问题的位置。

共0条评论

最新评论

请登录后回答

0人关注该问题

相关问题

- 在位置度评价中,最大实体补偿8个回答

- PC-DMIS中自动测量的策3个回答

- PC-DMIS中如何进行相对3个回答

- 如何测量同心度?3个回答

- PC-DMIS怎样删除之前保2个回答

- PC-DMIS中如何使用迭代2个回答

- 如何评价位置度?2个回答

- PC-DMIS中如何进行坐标2个回答

- PC-DMIS中,如何编辑报2个回答

- 如何评价轮廓度?2个回答

共0条评论

最新评论